1. Key Challenge

The organization encountered a major challenge due to leaks in its compressed air system, resulting in continuous energy loss and elevated operational expenses.

The company identified that a considerable portion of the compressed air produced was not being used efficiently in production, which impacted its performance and profitability.

2. Implemented Solution

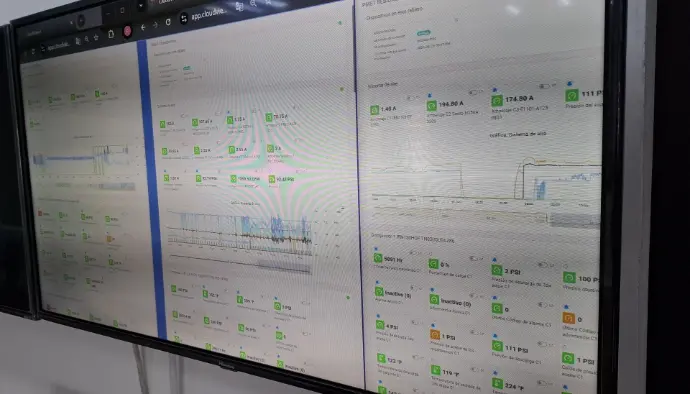

A través de un estudio detallado con la herramienta CloudView+ (monitoreo remoto), se identificaron y clasificaron las fugas existentes en el sistema. Posteriormente, se realizaron reparaciones estratégicas para minimizar las pérdidas y optimizar el consumo de aire comprimido.

3. Resultados

Los beneficios fueron evidentes tras la validación de las mejoras:

- Reducción del desperdicio de aire del 25% al 5.8%

- Mejora del sistema en un 76.8%

- Ahorro anual de $77,325.92 MXN

- 13.50 toneladas de CO₂ anuales evitadas

- 33,753.6 kWh de energía ahorrada

Antes de las reparaciones, las pérdidas por fugas representaban un costo de $100,684.8 MXN al año. Después de las intervenciones, este costo se redujo a $23,051.52 MXN, generando un impacto financiero positivo inmediato.

4. Conclusión

Gracias a la optimización del sistema de aire comprimido y la implementación de soluciones, se logró una reducción significativa en costos operativos y mejora en la eficiencia energética.

Este caso demuestra cómo un análisis detallado y las reparaciones adecuadas pueden generar ahorros sustanciales y resultados inmediatos.